Rychlost koroze je multifaktoriální parametr, který závisí jak na vnějších podmínkách prostředí, tak na vnitřních vlastnostech materiálu. V normativní a technické dokumentaci existují určitá omezení přípustných hodnot destrukce kovů při provozu zařízení a stavebních konstrukcí, aby byl zajištěn jejich bezporuchový provoz. Ve strojírenství neexistuje žádná univerzální metoda pro stanovení rychlosti koroze. To je způsobeno složitostí zohlednění všech faktorů. Nejspolehlivější metodou je studium historie provozu zařízení.

Kritéria

V současné době se v konstrukčním návrhu používá několik rychlostí koroze:

- Podle přímé metody hodnocení: snížení hmotnosti kovového dílu na jednotku povrchu - hmotnostní indikátor (měřeno v gramech na 1 m2 za 1 hodinu); hloubka poškození (nebo propustnost korozního procesu), mm/rok; množství uvolněné plynné fáze korozních produktů; dobu, po kterou se objeví první korozní poškození; počet korozních center na jednotku plochypovrchy, které se objevily po určitou dobu.

- Nepřímo odhadnuto: elektrochemická korozní síla proudu; elektrický odpor; změna fyzikálních a mechanických vlastností.

První přímý ukazatel ocenění je nejběžnější.

Výpočtové vzorce

V obecném případě je ztráta hmotnosti, která určuje rychlost koroze kovu, nalezena podle následujícího vzorce:

Vkp=q/(St), kde q je pokles hmotnosti kovu, g;

S - plocha, ze které byl materiál přenesen, m2;

t - časové období, hodiny

U plechu a skořepin z něj vyrobených určete index hloubky (mm/rok):

H=m/t, m je hloubka průniku do kovu.

Mezi prvním a druhým indikátorem popsaným výše existuje následující vztah:

H=8, 76Vkp/ρ, kde ρ je hustota materiálu.

Hlavní faktory ovlivňující rychlost koroze

Následující skupiny faktorů ovlivňují rychlost destrukce kovu:

- vnitřní, souvisí s fyzikální a chemickou povahou materiálu (fázová struktura, chemické složení, drsnost povrchu součásti, zbytková a provozní napětí v materiálu a další);

- externí (podmínky prostředí, rychlost pohybu korozivního média, teplota, složení atmosféry, přítomnost inhibitorů nebo stimulantů a další);

- mechanické (vývoj korozních trhlin, destrukce kovu působením cyklického zatížení,kavitační a třecí koroze);

- designové prvky (výběr jakosti kovu, mezery mezi díly, požadavky na drsnost).

Fyzikální a chemické vlastnosti

Nejdůležitější faktory vnitřní koroze jsou následující:

- Termodynamická stabilita. Pro jeho stanovení ve vodných roztocích se používají referenční Pourbaixovy diagramy, na jejichž vodorovné ose je vyneseno pH média a na svislé ose redoxní potenciál. Potenciální posun v kladném směru znamená větší stabilitu materiálu. Předběžně je definován jako normální rovnovážný potenciál kovu. Ve skutečnosti materiály korodují různou rychlostí.

- Pozice atomu v periodické tabulce chemických prvků. Kovy nejnáchylnější ke korozi jsou alkalické kovy a kovy alkalických zemin. Rychlost koroze klesá s rostoucím atomovým číslem.

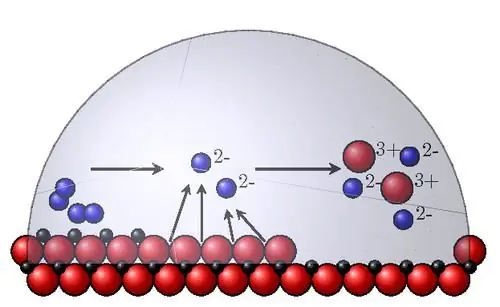

- Krystalová struktura. Na destrukci má nejednoznačný vliv. Samotná hrubozrnná struktura nevede ke zvýšení koroze, ale je příznivá pro rozvoj mezikrystalové selektivní destrukce hranic zrn. Kovy a slitiny s homogenním rozložením fází korodují rovnoměrně, zatímco ty s nerovnoměrným rozložením korodují podle ohniskového mechanismu. Vzájemné uspořádání fází plní v agresivním prostředí funkci anody a katody.

- Energetická nehomogenita atomů v krystalové mřížce. Atomy s nejvyšší energií se nacházejí v rozích plochmikrodrsnosti a jsou aktivními centry rozpouštění při chemické korozi. Proto pečlivé opracování kovových dílů (broušení, leštění, konečná úprava) zvyšuje odolnost proti korozi. Tento efekt se také vysvětluje tvorbou hustších a souvislejších oxidových filmů na hladkých površích.

Vliv střední kyselosti

V procesu chemické koroze ovlivňuje koncentrace vodíkových iontů následující body:

- rozpustnost korozních produktů;

- tvorba ochranných oxidových filmů;

- rychlost destrukce kovů.

Pokud je pH v rozmezí 4-10 jednotek (kyselý roztok), koroze železa závisí na intenzitě pronikání kyslíku k povrchu předmětu. V alkalických roztocích se rychlost koroze nejprve snižuje v důsledku pasivace povrchu a poté se při pH >13 zvyšuje v důsledku rozpuštění ochranného oxidového filmu.

Pro každý typ kovu existuje vlastní závislost intenzity destrukce na kyselosti roztoku. Ušlechtilé kovy (Pt, Ag, Au) jsou odolné vůči korozi v kyselém prostředí. Zn, Al se rychle ničí v kyselinách i zásadách. Ni a Cd jsou odolné vůči zásadám, ale snadno korodují v kyselinách.

Složení a koncentrace neutrálních roztoků

Rychlost koroze v neutrálních roztocích závisí spíše na vlastnostech soli a její koncentraci:

- Při hydrolýze solí vv korozivním prostředí se tvoří ionty, které působí jako aktivátory nebo retardéry (inhibitory) destrukce kovů.

- Sloučeniny, které zvyšují pH, také zvyšují rychlost destruktivního procesu (například soda) a ty, které snižují kyselost, ji snižují (chlorid amonný).

- V přítomnosti chloridů a síranů v roztoku je destrukce aktivována, dokud není dosaženo určité koncentrace solí (což se vysvětluje zesílením anodového procesu pod vlivem chloridových a sirných iontů) a pak postupně klesá v důsledku snížení rozpustnosti kyslíku.

Některé typy solí jsou schopny vytvořit nerozpustný film (například fosforečnan železitý). To pomáhá chránit kov před dalším zničením. Tato vlastnost se používá při aplikaci přípravků na neutralizaci rzi.

Inhibitory koroze

Inhibitory koroze (nebo inhibitory) se liší mechanismem účinku na redoxní proces:

- Anoda. Díky nim vzniká pasivní film. Do této skupiny patří sloučeniny na bázi chromanů a bichromanů, dusičnanů a dusitanů. Poslední typ inhibitorů se používá pro mezioperační ochranu dílů. Při použití anodických inhibitorů koroze je nutné nejprve určit jejich minimální ochrannou koncentraci, protože přidání v malých množstvích může vést ke zvýšení rychlosti destrukce.

- Katoda. Mechanismus jejich působení je založen na snížení koncentrace kyslíku a tím i na zpomalení katodického procesu.

- Stínění. Tyto inhibitory izolují kovový povrch vytvářením nerozpustných sloučenin, které se ukládají jako ochranná vrstva.

Poslední skupina zahrnuje neutralizátory rzi, které se také používají k čištění oxidů. Obvykle obsahují kyselinu fosforečnou. Pod jeho vlivem dochází k fosfátování kovů - tvorbě silné ochranné vrstvy nerozpustných fosfátů. Neutralizéry se nanášejí stříkací pistolí nebo válečkem. Po 25-30 minutách získá povrch bílo-šedou barvu. Po zaschnutí kompozice se aplikují barvy a laky.

Mechanické působení

Zvýšení koroze v agresivním prostředí je usnadněno takovými typy mechanického působení jako:

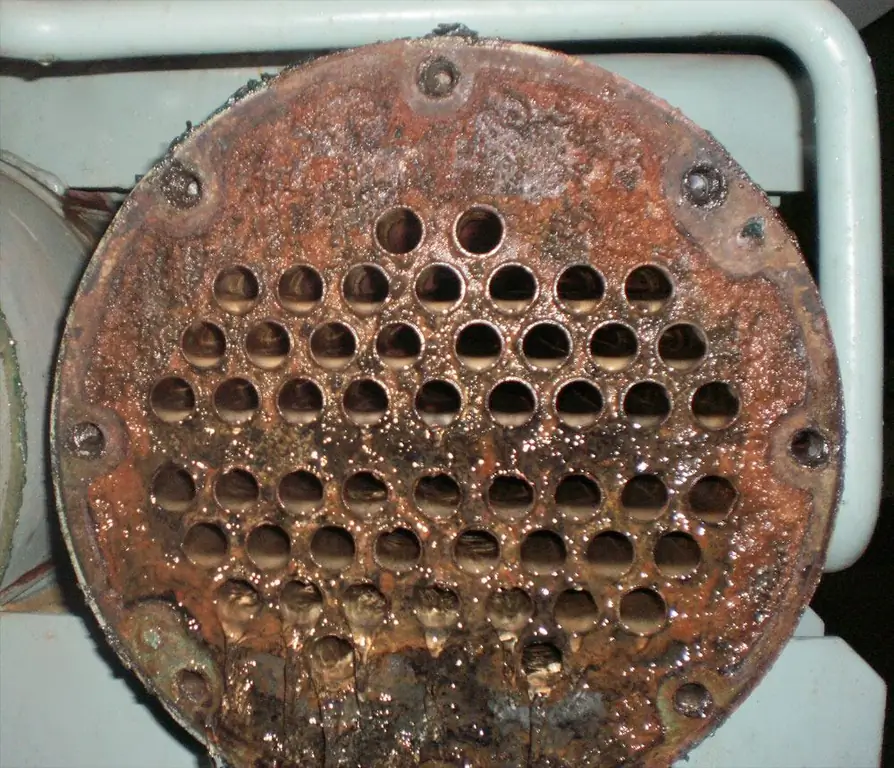

- Vnitřní (během lisování nebo tepelného zpracování) a vnější (pod vlivem vnějšího zatížení) napětí. V důsledku toho dochází k elektrochemické nehomogenitě, snižuje se termodynamická stabilita materiálu a vzniká korozní praskání. Obzvláště rychlá je destrukce při tahovém zatížení (praskliny se tvoří v kolmých rovinách) za přítomnosti oxidačních aniontů, např. NaCl. Typickým příkladem zařízení vystavených tomuto typu ničení jsou části parních kotlů.

- Střídavé dynamické působení, vibrace (korozní únava). Dochází k intenzivnímu snižování meze únavy, vzniká mnohočetné mikrotrhliny, které se následně spojují v jednu velkou. Číslocyklů do selhání ve větší míře závisí na chemickém a fázovém složení kovů a slitin. Nápravy čerpadel, pružiny, lopatky turbíny a další zařízení takové korozi podléhají.

- Tření součástí. Rychlá koroze je způsobena mechanickým opotřebením ochranných filmů na povrchu součásti a chemickou interakcí s prostředím. V kapalině je rychlost ničení nižší než ve vzduchu.

- Vliv kavitace. Ke kavitaci dochází, když je narušena kontinuita toku kapaliny v důsledku tvorby vakuových bublin, které se hroutí a vytvářejí pulzující efekt. V důsledku toho dochází k hlubokým škodám místního charakteru. Tento typ koroze je často vidět v chemických zařízeních.

Faktory designu

Při navrhování prvků pracujících v agresivních podmínkách je třeba vzít v úvahu, že rychlost koroze se zvyšuje v následujících případech:

- když se různé kovy dostanou do kontaktu (čím větší je rozdíl v elektrodovém potenciálu mezi nimi, tím vyšší je proudová síla elektrochemického procesu destrukce);

- v přítomnosti mechanických koncentrátorů napětí (drážky, drážky, otvory a další);

- s nízkou čistotou obrobeného povrchu, protože to má za následek místní zkratování galvanických párů;

- s výrazným rozdílem teplot jednotlivých částí přístroje (vznikají tepelně galvanické články);

- v přítomnosti stagnujících zón (sloty, mezery);

- při tvarovánízbytková napětí, zejména ve svarových spojích (k jejich odstranění je nutné zajistit tepelné zpracování - žíhání).

Metody hodnocení

Existuje několik způsobů, jak posoudit míru destrukce kovů v agresivním prostředí:

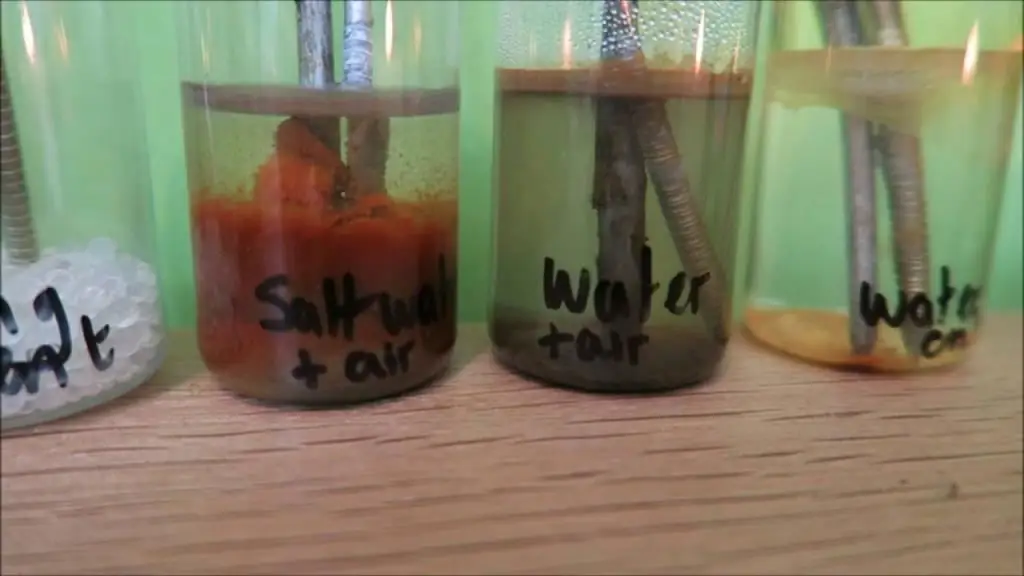

- Laboratoř - testování vzorků v uměle simulovaných podmínkách blízkých skutečným. Jejich výhodou je, že vám umožňují zkrátit dobu studia.

- Pole - koná se v přírodních podmínkách. Trvají dlouho. Výhodou této metody je získání informací o vlastnostech kovu v podmínkách dalšího provozu.

- In-situ testování hotových kovových předmětů v přírodním prostředí.