V současné době je soustruh široce známý. Historie jeho vzniku začíná v 700 letech našeho letopočtu. První modely sloužily k opracování dřeva, o 3 století později vznikl stroj na práci s kovy.

První zmínky

V 700. letech našeho letopočtu vznikla jednotka, která částečně připomíná moderní soustruh. Historie jeho prvního úspěšného uvedení na trh začíná zpracováním dřeva metodou rotace obrobku. Ani jedna část instalace nebyla vyrobena z kovu. Spolehlivost takových zařízení je proto spíše nízká.

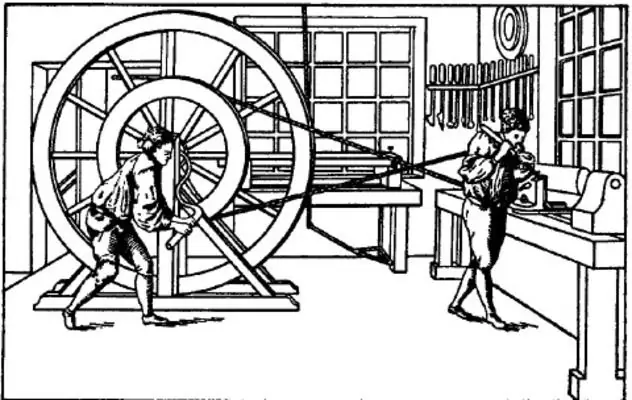

V té době měl soustruh nízkou účinnost. Historie výroby byla obnovena podle dochovaných výkresů a výkresů. K odvíjení obrobku byli zapotřebí 2 silní učni. Přesnost výsledných produktů není vysoká.

Informace o instalacích, matně připomínajících soustruh, historie sahá až do roku 650 před naším letopočtem. E. Tyto stroje však měly společný pouze princip zpracování - rotační metodu. Zbytek uzlů byl primitivní. Obrobek se dal do pohybu v pravém slova smyslu. Byla použita otrocká práce.

Vytvořené modely ve 12. století už měly zdání drive a mohly dostat plnohodnotný produkt. Ještě tu však nebyly držáky nástrojů. Proto bylo příliš brzy mluvit o vysoké přesnosti produktu.

Zařízení prvních modelů

Starý soustruh upnul obrobek mezi hroty. Otáčení bylo prováděno rukama pouze několik otáček. Řez byl prováděn stacionárním nástrojem. Podobný princip zpracování je přítomen v moderních modelech.

Jako pohon rotace obrobku řemeslníci použili: zvířata, luk se šípy přivázaný lanem k výrobku. Někteří řemeslníci si pro tyto účely postavili jakýsi vodní mlýn. Nedošlo však k žádnému výraznému zlepšení výkonu.

První soustruh měl dřevěné části a se zvyšujícím se počtem uzlů se spolehlivost zařízení ztratila. Vodní zařízení rychle ztratila svůj význam kvůli složitosti opravy. Teprve ve 14. století se objevil nejjednodušší pohon, který značně zjednodušil proces zpracování.

Předchozí pohony

Od vynálezu soustruhu k implementaci toho nejjednoduššího hnacího mechanismu uběhlo několik století. Můžete si to představit ve formě tyče upevněné uprostřed na rámu na horní straně obrobku. Jeden konec ochepy je svázán lanem, které je omotané kolem obrobku. Druhý je upevněn nožním pedálem.

Tento mechanismus fungoval úspěšně, ale nemohl poskytnout potřebnévýkon. Princip činnosti byl postaven na zákonech pružné deformace. Při sešlápnutí pedálu se lano napnulo, tyč se ohnula a došlo k výraznému namáhání. Ten byl přenesen na obrobek a uvedl jej do pohybu.

Po otočení výrobku o 1 nebo 2 otáčky se tyč uvolnila a znovu ohnula. Pedálem mistr reguloval stálý chod oche, čímž nutil obrobek se nepřetržitě otáčet. Současně byly ruce zaneprázdněny nástrojem, který zpracovával dřevo.

Tento nejjednodušší mechanismus zdědily následující verze strojů, které již měly klikový mechanismus. Mechanické šicí stroje 20. století měly následně podobnou konstrukci pohonu. Na soustruzích pomocí kliky dosahovali rovnoměrného pohybu jedním směrem.

Vzhledem k rovnoměrnému pohybu master začal přijímat výrobky správného válcového tvaru. Chyběla pouze tuhost uzlů: středy, držáky nástrojů, hnací mechanismus. Držáky fréz byly dřevěné, což vedlo k jejich vyždímání při zpracování.

Ale i přes uvedené nedostatky bylo možné vyrábět i kulové části. Obrábění kovů bylo stále obtížným procesem. Ani měkké slitiny rotací nepodlehly skutečnému soustružení.

Pozitivním vývojem v konstrukci obráběcích strojů bylo zavedení všestrannosti ve zpracování: obrobky různých průměrů a délek byly již zpracovány na jednom stroji. Toho bylo dosaženo nastavitelnými držáky a středy. Velké detaily však vyžadovaly významnéfyzické náklady na průvodce implementací rotace.

Mnoho řemeslníků upravilo setrvačník vyrobený z litiny a jiných těžkých materiálů. Využití síly setrvačnosti a gravitace usnadnilo práci psovoda. Stále však bylo obtížné dosáhnout průmyslového rozsahu.

Kovové díly

Hlavním úkolem vynálezců obráběcích strojů bylo zvýšit tuhost uzlů. Počátkem technického převybavení bylo použití kovových hrotů upínajících obrobek. Později již byla představena ozubená kola vyrobená z ocelových dílů.

Kovové díly umožnily vytvářet šroubovací stroje. Tuhost již stačila na zpracování měkkých kovů. Jednotlivé jednotky byly postupně vylepšovány:

- držák polotovaru, později nazývaný hlavní jednotka - vřeteno;

- kónické zarážky byly vybaveny nastavitelnými mechanismy pro změnu polohy po délce;

- snadná práce soustruhu díky vynálezu kovového držáku nástroje, ale ke zvýšení produktivity bylo nutné neustálé odvádění třísek;

- Litinové lože zvýšilo tuhost konstrukce, což umožnilo zpracovat díly značné délky.

Se zavedením kovových uzlů je odvíjení obrobku obtížnější. Vynálezci přemýšleli o vytvoření plnohodnotného pohonu, chtěli eliminovat lidskou manuální práci. Přenosová soustava pomohla plán uskutečnit. Parní stroj byl nejprve přizpůsoben k otáčení obrobků. Předcházel tomu vodní motor.

Rovnoměrnost pohybu řezunástroj byl vynášen šnekovým převodem pomocí rukojeti. To vedlo k čistšímu povrchu součásti. Výměnné bloky umožnily realizovat univerzální práci na soustruhu. Mechanizované konstrukce se v průběhu staletí zdokonalovaly. Ale dodnes je princip fungování uzlů založen na prvních vynálezech.

Vědečtí vynálezci

V současné době se při nákupu soustruhu nejprve analyzují technické specifikace. Poskytují hlavní možnosti ve zpracování, rozměrech, tuhosti, rychlosti výroby. Již dříve, s modernizací uzlů, byly postupně zaváděny parametry, podle kterých byly modely mezi sebou porovnávány.

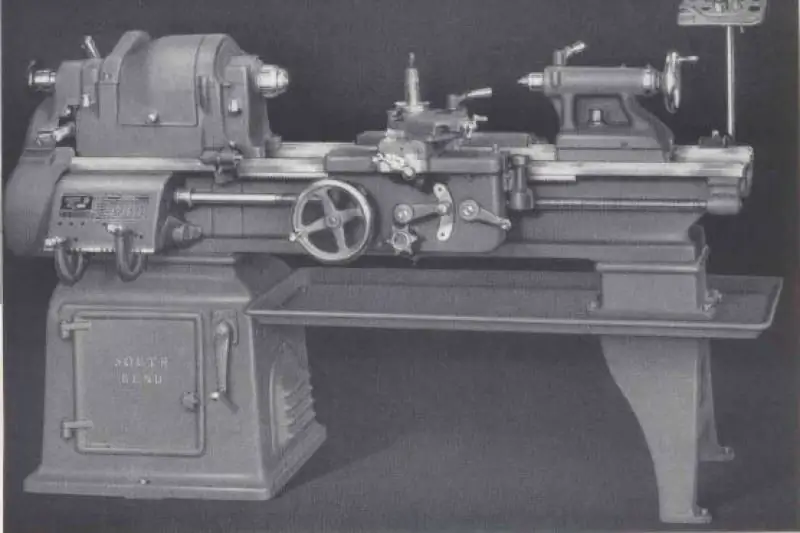

Klasifikace strojů pomohla posoudit stupeň dokonalosti konkrétního stroje. Po analýze shromážděných dat Andrei Nartov, domácí vynálezce z doby Petra Velikého, upgradoval předchozí modely. Jeho duchovním dítětem byl skutečný mechanizovaný stroj, který vám umožňuje provádět různé typy zpracování rotačních těles, řezání závitů.

Plusem v Nartovově návrhu byla možnost měnit rychlost otáčení pohyblivého středu. Poskytli také vyměnitelné převodové bloky. Vzhled stroje a zařízení připomíná moderní jednoduchý soustruh TV3, 4, 6. Moderní obráběcí centra mají podobné jednotky.

V 18. století představil Andrey Nartov světu samohybné třmeny. Vodicí šroub přenášel rovnoměrný pohyb nástroje. Henry Maudsley, anglický vynálezce, představil svůjverze důležitého uzlu do konce století. V jeho konstrukci byla změna rychlosti pohybu os provedena v důsledku různého stoupání závitu vodícího šroubu.

Hlavní uzly

Soustruhy jsou ideální pro soustružení 3D dílů. Přehled moderního stroje obsahuje parametry a charakteristiky hlavních komponent:

- Lůžko - hlavní naložený prvek, rám stroje. Vyrobeno z odolných a tvrdých slitin, používá se hlavně perlit.

- Podpěra - ostrůvek pro připevnění rotujících nástrojových hlav nebo statického nástroje.

- Vřeteno - slouží jako držák obrobku. Hlavní výkonný rotační uzel.

- Přídavné jednotky: kuličkové šrouby, posuvné osy, mazací mechanismy, přívod chladicí kapaliny, odvzdušňovače z pracovního prostoru, chladiče.

Moderní soustruh obsahuje pohonné systémy skládající se ze sofistikované řídicí elektroniky a motoru, často synchronního. Další možnosti umožňují odebírat třísky z pracovní oblasti, měřit nástroj, přivádět chladicí kapalinu pod tlakem přímo do oblasti řezu. Mechanika stroje je vybírána individuálně pro úkoly výroby a od toho se odvíjí i cena zařízení.

Třmen obsahuje uzly pro umístění ložisek, která jsou namontována na kuličkovém šroubu (pár kuličkových šroubů). Na něm jsou také namontovány prvky pro kontakt s kluznými vedeními. Mazání u moderních strojů je dodáváno automaticky, jeho hladina v nádrži je řízena.

U prvních soustruhů pohybnástroj vynášel člověk, volil směr jeho pohybu. V moderních modelech jsou všechny manipulace prováděny ovladačem. Vynalezení takového uzlu trvalo několik století. Elektronika výrazně rozšířila možnosti zpracování.

Management

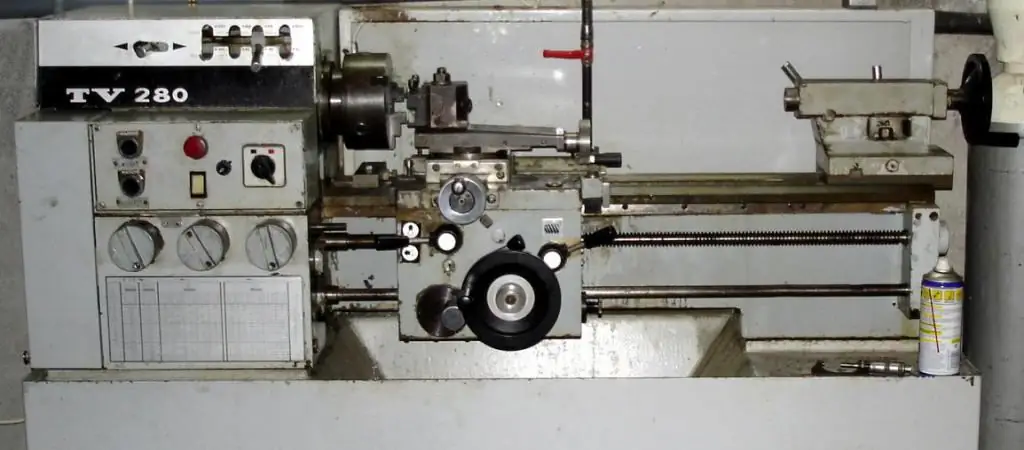

V poslední době se rozšířily CNC soustruhy kovů - s numerickým řízením. Ovladač řídí proces řezání, sleduje polohu os, vypočítává pohyb podle nastavených parametrů. V paměti je uloženo několik fází řezání, až po výstup hotové součásti.

CNC soustruhy kovů mohou mít vizualizaci procesu, která pomáhá kontrolovat napsaný program předtím, než se nástroj pohne. Celý řez je vidět virtuálně a chyby v kódu lze včas opravit. Moderní elektronika řídí zatížení náprav. Nejnovější verze softwaru vám umožní identifikovat poškozený nástroj.

Metodika kontroly zlomených břitových destiček na nástrojovém držáku je založena na porovnání zatěžovací křivky osy během normálního provozu a při překročení nouzového prahu. Sledování probíhá v programu. Informace pro analýzu poskytuje ovladači systém pohonu nebo snímač výkonu s možností digitalizace hodnot.

Polohové senzory

První stroje s elektronikou měly koncové spínače s mikrospínači pro ovládání krajních poloh. Později byly na vrtuli instalovány kodéry. V současné době se používají vysoce přesná pravítka, která dokážou změřit několik mikronů vůle.

Vybaveno kruhovými senzory a rotačními osami. Sestava vřetena mohla být řízena. To je nutné pro implementaci funkcí frézování, které byly prováděny poháněným nástrojem. Ten byl často zabudován do věže.

Integrita nástroje se měří pomocí elektronických sond. Usnadňují také nalezení kotevních bodů pro zahájení cyklu řezání. Sondy dokážou po zpracování změřit geometrii získaných obrysů dílu a automaticky provést korekce, které jsou součástí přepracování.

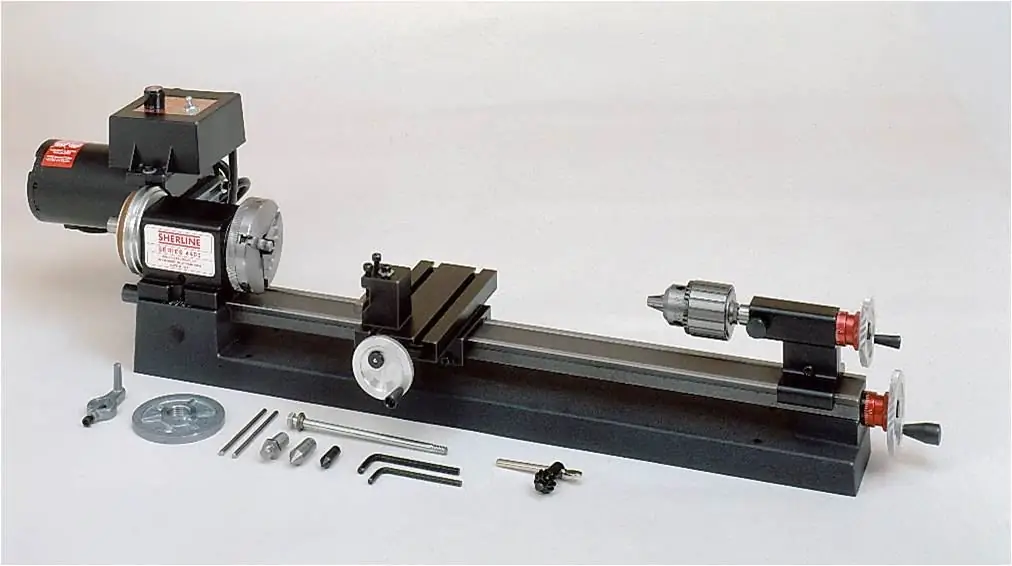

Nejjednodušší moderní model

Soustruh TV 4 je cvičný model s nejjednodušším hnacím mechanismem. Veškeré ovládání je manuální.

Kliky:

- upravte polohu nástroje vzhledem k ose otáčení;

- nastavit směr navlékání vpravo nebo vlevo;

- slouží ke změně rychlosti hlavního pohonu;

- určení stoupání závitu;

- zahrnuje podélný pohyb nástroje;

- jsou zodpovědní za upevnění uzlů: koník a jeho brka, hlavy s řezáky.

Setrvačníky pohybují uzly:

- koník brk;

- podélný vozík.

Design poskytuje osvětlovací okruh pro pracovní plochu. Bezpečnostní clona v podobě ochranné clony chrání pracovníky před třískami. Konstrukce stroje je kompaktní, což umožňuje jeho použití v učebnách, servisních místnostech.

Šroubořezný soustruh TV4 je jednoduchýkonstrukcí, kde jsou zajištěny všechny potřebné součásti plnohodnotné konstrukce zpracování kovů. Vřeteno je poháněno přes převodovku. Nástroj je namontován na podpěře s mechanickým posuvem, poháněným párem šroubů.

Velikosti

Vřeteno je poháněno asynchronním motorem. Maximální velikost obrobku může mít průměr:

- ne více než 125 mm při obrábění přes třmen;

- ne více než 200 mm, pokud se obrábění provádí nad ložem.

Délka obrobku upnutého ve středech není větší než 350 mm. Sestavený stroj váží 280 kg, maximální otáčky vřetena jsou 710 ot./min. Tato rychlost otáčení je rozhodující pro dokončování. Napájení je dodáváno ze sítě 220V s frekvencí 50 Hz.

Vlastnosti modelu

Převodovka stroje TV4 je spojena s vřetenovým motorem pomocí převodu klínovým řemenem. Na vřetenu se rotace přenáší ze skříně přes řadu ozubených kol. Směr otáčení obrobku lze snadno změnit fázováním hlavního motoru.

Kytara se používá k přenosu rotace z vřetena na třmeny. Je možné přepínat 3 rychlosti posuvu. V souladu s tím jsou řezány tři různé typy metrických závitů. Vodicí šroub zajišťuje hladký a rovnoměrný pohyb.

Kliky nastavují směr otáčení páru vrtulí vřeteníku. Rukojeti také nastavují rychlosti posuvu. Třmen se pohybuje pouze v podélném směru. Sestavy by měly být mazány ručně podle strojních předpisů. Na druhou stranu ozubená kola berou mastnotu z lázně, ve které pracují.

Na strojischopnost manuálně pracovat. K tomu slouží setrvačníky. Hřeben a pastorek jsou v záběru s hřebenem a pastorkem. Ten je přišroubován k rámu. Toto provedení umožňuje v případě potřeby zahrnout ruční ovládání stroje. Podobné ruční kolo se používá k pohybu pinoly koníka.