Vzhledem k tomu, že všechny plyny mají několik stavů agregace a lze je zkapalnit, může se vzduch, sestávající ze směsi plynů, také stát kapalinou. Kapalný vzduch se v zásadě vyrábí k extrakci čistého kyslíku, dusíku a argonu z něj.

Trocha historie

Až do 19. století se vědci domnívali, že plyn má pouze jeden stav agregace, ale jak převést vzduch do kapalného stavu, se naučili již na začátku minulého století. To bylo provedeno pomocí stroje Linde, jehož hlavními částmi byly kompresor (elektromotor vybavený čerpadlem) a výměník tepla, prezentovaný ve formě dvou trubek stočených do spirály, z nichž jedna procházela uvnitř druhé. Třetí součástí návrhu byla termoska a v ní se shromažďoval zkapalněný plyn. Části stroje byly pokryty tepelně izolačními materiály, aby se zabránilo přístupu tepelného plynu zvenčí. Vnitřní trubka umístěná blízko krku byla zakončena škrticí klapkou.

Plynářské práce

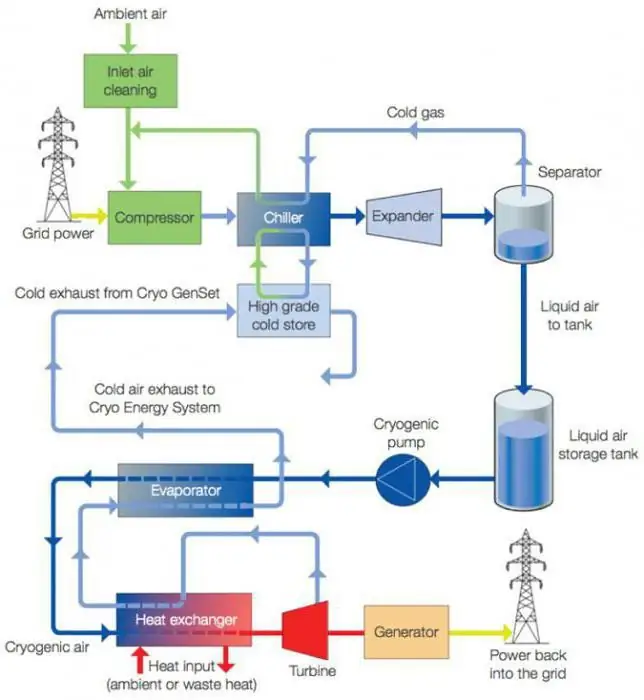

Technologie získávání zkapalněného vzduchu je poměrně jednoduchá. Nejprve se směs plynů vyčistí od prachu, vodních částic a také od oxidu uhličitého. Je zde ještě jedna důležitá součást, bez které nebude možné vyrobit kapalný vzduch - tlak. Pomocí kompresoru je vzduch stlačen až na 200-250 atmosfér,za současného chlazení vodou. Dále vzduch prochází prvním výměníkem tepla, poté je rozdělen na dva proudy, z nichž větší jde do expandéru. Tento termín se týká pístového stroje, který pracuje na principu expanze plynu. Přeměňuje potenciální energii na mechanickou energii a plyn se ochlazuje, protože funguje.

Dále vzduch po umytí dvou tepelných výměníků a tím ochlazení druhého proudu směřujícího k němu jde ven a shromažďuje se v termosce.

Turbo expandér

Navzdory zdánlivé jednoduchosti je použití expandéru v průmyslovém měřítku nemožné. Plyn získaný škrcení tenkou trubičkou se ukazuje jako příliš drahý, jeho výroba není dostatečně efektivní a energeticky náročná, a proto pro průmysl nepřijatelná. Počátkem minulého století se objevila otázka zjednodušení tavby železa, a proto byl předložen návrh foukat vzduch ze vzduchu s vysokým obsahem kyslíku. Vyvstala tedy otázka o průmyslové výrobě posledně jmenovaného.

Pistový expandér se rychle ucpe vodním ledem, takže vzduch musí být nejprve vysušen, což celý proces ztěžuje a prodražuje. Problém pomohl vyřešit vývoj turboexpandéru využívajícího turbínu místo pístu. Později byly turboexpandéry použity při výrobě jiných plynů.

Aplikace

Samotný kapalný vzduch se nikde nepoužívá, je to meziprodukt při získávání čistých plynů.

Princip separace složek je založen na rozdílu varučásti směsi: kyslík vře při -183 ° a dusík při -196 °. Teplota kapalného vzduchu je nižší než dvě stě stupňů a jeho zahřátím lze provést separaci.

Když se kapalný vzduch začne pomalu vypařovat, jako první se odpaří dusík a poté, co se jeho hlavní část již odpaří, kyslík se vaří při teplotě -183 °. Faktem je, že zatímco dusík zůstává ve směsi, nemůže se dále zahřívat, i když je použito dodatečné zahřívání, ale jakmile se většina dusíku odpaří, směs rychle dosáhne bodu varu další části směs, tj. kyslík.

Purification

Tímto způsobem však není možné získat čistý kyslík a dusík v jedné operaci. Vzduch v kapalném stavu v prvním stupni destilace obsahuje asi 78 % dusíku a 21 % kyslíku, ale čím dále proces pokračuje a čím méně dusíku v kapalině zůstane, tím více kyslíku se s ním odpaří. Když koncentrace dusíku v kapalině klesne na 50 %, obsah kyslíku v páře se zvýší na 20 %. Proto se odpařené plyny znovu kondenzují a podruhé destilují. Čím více destilací bylo, tím čistší budou výsledné produkty.

V průmyslu

Vypařování a kondenzace jsou dva opačné procesy. V prvním případě musí kapalina spotřebovávat teplo a ve druhém případě se teplo uvolňuje. Pokud nedochází k tepelným ztrátám, pak se teplo uvolněné a spotřebované během těchto procesů rovná. Objem kondenzovaného kyslíku se tedy bude téměř rovnat objemuodpařený dusík. Tento proces se nazývá náprava. Směs dvou plynů vzniklá odpařováním kapalného vzduchu jím opět prochází a část kyslíku přechází do kondenzátu, přičemž uvolňuje teplo, díky čemuž se část dusíku odpařuje. Proces se mnohokrát opakuje.

Průmyslová výroba dusíku a kyslíku probíhá v tzv. destilačních kolonách.

Zajímavá fakta

Při kontaktu s kapalným kyslíkem mnoho materiálů zkřehne. Kromě toho je kapalný kyslík velmi silným oxidačním činidlem, a proto v něm organické látky shoří a uvolňují hodně tepla. Při impregnaci kapalným kyslíkem získávají některé z těchto látek nekontrolovatelné výbušné vlastnosti. Toto chování je typické pro ropné produkty, které zahrnují konvenční asf alt.