Pro efektivní využití kovů v různých provedeních je důležité vědět, jak jsou pevné. Tvrdost je nejčastěji počítanou jakostní charakteristikou kovů a slitin. Existuje několik metod pro jeho stanovení: Brinell, Rockell, Super-Rockwell, Vickers, Ludwik, Shor (Monotron), Martens. Článek se zabývá metodou bratří Rockwellů.

Jaká je metoda

Rockwellova metoda je metoda testování tvrdosti materiálů. Pro zkoumaný prvek se vypočítá hloubka průniku tvrdého hrotu indikátoru. V tomto případě zůstává zatížení stejné pro každou stupnici tvrdosti. Obvykle je to 60, 100 nebo 150 kgf.

Ukazatelem ve studii jsou kuličky z odolného materiálu nebo diamantové kužely. Měly by mít zaoblený špičatý konec a vrcholový úhel 120 stupňů.

Zjistilo se, že tato metoda je jednoduchá a rychle reprodukovatelná. Což mu dává výhodu oproti jiným metodám.

Historie

Vídeňský profesor výzkumu Ludwig poprvé navrhl použití indentoru pro výzkumtvrdost penetrací do materiálu a výpočtem relativní hloubky. Jeho metoda je popsána v práci Die Kegelprobe z roku 1908.

Tato metoda měla nevýhody. Bratři Hugh a Stanley Rockwellovi navrhli novou technologii, která eliminovala chyby mechanické nedokonalosti měřicího systému (vůle a povrchové vady, znečištění materiálů a dílů). Profesoři vynalezli tvrdoměr - zařízení, které zjišťuje relativní hloubku průniku. Byl použit k testování ocelových kuličkových ložisek.

Stanovení tvrdosti kovů metodami Brinella a Rockwella si zasloužilo pozornost vědecké komunity. Ale Brinellova metoda byla podřadná - byla pomalá a nepoužívala se pro kalené oceli. Nelze ji tedy považovat za nedestruktivní testovací metodu.

V únoru 1919 byl tvrdoměr patentován pod číslem 1294171. V té době Rockwellovi pracovali pro společnost vyrábějící kuličková ložiska.

V září 1919 Stanley Rockwell opustil společnost a přestěhoval se do státu New York. Tam podal žádost o vylepšení zařízení, která byla přijata. Nové zařízení patentované a vylepšené do roku 1921.

Koncem roku 1922 založil Rockwell továrnu na tepelné zpracování, která stále funguje v Connecticutu. Součástí Instron Corporation od roku 1993.

Výhody a nevýhody metody

Každá metoda výpočtu tvrdosti je jedinečná a v určité oblasti použitelná. Metody tvrdosti podle Brinella a Rockwellajsou základní.

Metoda má řadu výhod:

- možnost experimentů s vysokou tvrdostí;

- drobné poškození povrchu během testování;

- jednoduchá metoda, která nevyžaduje měření průměru vtisku;

- testovací proces je dostatečně rychlý.

Vady:

- ve srovnání s tvrdoměry Brinell a Vickers není Rockwellova metoda dostatečně přesná;

- musí pečlivě připravit povrch vzorku.

Struktura Rockwellovy stupnice

Pro testování tvrdosti kovů Rockwellovou metodou bylo odvozeno pouze 11 stupnic. Jejich rozdíl spočívá v poměru hrotu a zátěže. Špičkou může být nejen diamantový kužel, ale také kulička ze slitiny karbidu a wolframu nebo tvrzená ocel ve formě koule. Tip upevněný v instalaci se nazývá identifikátor.

Stupnice se obvykle označují písmeny latinské abecedy: A, B, C, D, E, F, G, H, K, N, T.

testy pevnosti se provádějí s hlavními stupnicemi - A, B, C:

- Měřítko A: testování s diamantovým kuželem se zátěží 60 kgf. Označení - HRA. Tyto testy se provádějí pro tenké tvrdé materiály (0,3-0,5 mm);

- Měřítko B: 100 kgf zkouška ocelovou kuličkou. Označení - HRB. Zkoušky se provádějí na žíhané měkké oceli a neželezných slitinách;

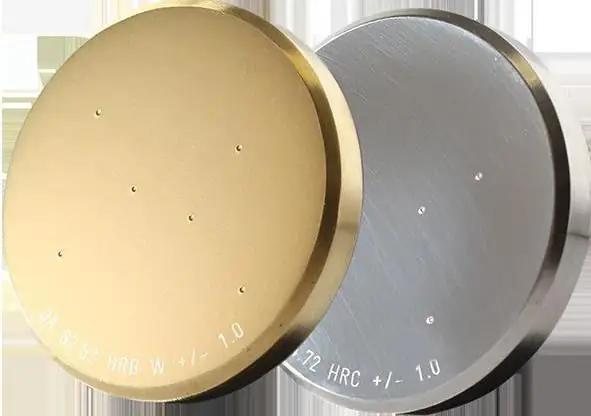

- Měřítko C: 150 kgf kuželový test. Označení - HRC. Zkoušky se provádějí pro středně tvrdé kovy, kalenou a temperovanou ocel nebo vrstvy o tloušťce nejvýše 0,5 mm.

Tvrdost podle metodyRockwell se obvykle označuje HR třetím písmenem stupnice (například HRA, HRC).

Vzorec pro výpočet

Tvrdost materiálu ovlivňuje hloubku průniku hrotu. Čím tvrdší je testovací objekt, tím menší bude průnik.

Pro číselné určení tvrdosti materiálu je zapotřebí vzorec. Jeho koeficienty závisí na měřítku. Aby se snížila chyba měření, je třeba přijmout relativní rozdíl v hloubce pronikání indentoru v okamžiku aplikace hlavního a předběžného (10 kgf) zatížení.

Metoda měření tvrdosti podle Rockwella zahrnuje použití vzorce: HR=N-(H-h)/s, kde rozdíl H-h označuje relativní hloubku vnikání indentoru při zatížení (předběžné a hlavní), hodnota je počítáno v mm. N, s jsou konstanty, závisí na konkrétní stupnici.

Tvrdoměr Rockwell

Tvrdoměr je zařízení pro stanovení tvrdosti kovů a slitin Rockwellovou metodou. Jde o zařízení s diamantovým kuželem (nebo kuličkou) a materiálem, do kterého musí kužel vstoupit. K nastavení síly nárazu je také připojeno závaží.

Zobrazí se indikátor času. Proces probíhá ve dvou fázích: nejprve se lisování provádí silou 10 kgf, poté silnější. Pro větší lisování se používá kužel, pro méně míč.

Testovací materiál je umístěn vodorovně. Diamant se na něj spustí pomocí páky. Pro hladký sjezd zařízení používá rukojeť s olejovým tlumičem.

Hlavní doba načítání je obvykleje 3 až 6 sekund, v závislosti na materiálu. Předpětí musí být zachováno, dokud nebudou k dispozici výsledky testu.

Velká šipka indikátoru se pohybuje ve směru hodinových ručiček a odráží výsledek experimentu.

V praxi nejoblíbenější jsou takové modely tvrdoměrů Rockwell:

- Stacionární zařízení "Metrotest" model "ITR", například "ITR-60/150-M".

- Qness GmbH model Q150R.

- Stacionární automatizované zařízení TIME Group Inc model TH300.

Metodika testu

Výzkum vyžaduje pečlivou přípravu. Při stanovení tvrdosti kovů Rockwellovou metodou musí být povrch vzorku čistý, bez trhlin a šupin. Je důležité neustále kontrolovat, zda zatížení působí kolmo na povrch materiálu a zda je na stole stabilní.

Otisk při zatlačení kužele by měl být alespoň 1,5 mm a při zatlačení kuličky - více než 4 mm. Pro efektivní výpočty musí být vzorek po odstranění hlavního zatížení 10x silnější, než je hloubka průniku indentoru. Také by měly být provedeny alespoň 3 testy jednoho vzorku, poté by měly být výsledky zprůměrovány.

Testovací kroky

Aby měl experiment pozitivní výsledek a malou chybu, měli byste dodržovat pořadí jeho provedení.

Etapy experimentu na metodě stanovení tvrdosti pomocíRockwell:

- Určete výběr měřítka.

- Nainstalujte požadovaný indentor a vložte jej.

- Proveďte dva testovací výtisky (nejsou součástí výsledků), abyste opravili instalaci zařízení a vzorku.

- Položte referenční blok na stůl přístroje.

- Otestujte předpětí (10 kgf) a resetujte váhu.

- Použijte hlavní zatížení, počkejte na maximální výsledky.

- Odstraňte zátěž a přečtěte přijatou hodnotu na číselníku.

Předpisy umožňují testování jednoho vzorku při testování hromadných produktů.

Co ovlivní přesnost

Při provádění jakéhokoli testu je důležité vzít v úvahu mnoho faktorů. Detekce tvrdosti podle Rockwella má také své vlastní charakteristiky.

Faktory, kterým je třeba věnovat pozornost:

- Tloušťka zkušebního kusu. Pravidla experimentu zakazují použít vzorek, který je menší než desetinásobek hloubky průniku hrotu. To znamená, že pokud je hloubka průniku 0,2 mm, pak materiál musí mít tloušťku alespoň 2 cm.

- Mezi otisky na vzorku musí být určitá vzdálenost. Jsou to tři průměry mezi středy blízkých tisků.

- Je třeba vzít v úvahu možnou změnu ve výsledcích experimentu na číselníku v závislosti na pozici výzkumníka. To znamená, že čtení výsledku by mělo být provedeno z jednoho úhlu pohledu.

Mechanické vlastnosti v testechsíla

Porovnejte a prozkoumejte pevnostní charakteristiky materiálů a výsledky testování tvrdosti metodou Rockwellovy tvrdosti byly získány takovými vědci, jako jsou Davidenkov N. N., Markovets M. P. a další.

Podle výsledků zkoušky vtlačovací tvrdosti jsou použity metody pro výpočet meze kluzu. Tento vztah je vypočítán pro nerezové oceli s vysokým obsahem chrómu, které prošly vícenásobným tepelným zpracováním. Průměrná hodnota odchylky při použití diamantového indentoru byla pouze +0,9 %.

Probíhá také výzkum s cílem určit další mechanické vlastnosti materiálů související s tvrdostí. Například pevnost v tahu (nebo pevnost v tahu), skutečnou odolnost proti lomu a relativní kontrakci.

Alternativní metody pro stanovení tvrdosti

Měření tvrdosti je možné nejen metodou Rockwell. Zvažte hlavní body každé metody a jejich rozdíly. Statický zátěžový test:

- Ukázky studie. Metody Rockell a Vickers umožňují testovat relativně měkké a vysoce pevné materiály. Brinellova metoda je určena ke studiu měkčích kovů s tvrdostí do 650 HBW. Metoda Super-Rockwell umožňuje testování tvrdosti při nízkém zatížení.

- GOST. Rockwellova metoda je v souladu s GOST 9013-59, Brinellova metoda - 9012-59, Vickersova metoda - 2999-75, Shorova metoda - GOST 263-75, 24622-91, 24621-91, ASTM D2240, ISO 868-85.

- Turometry. Zařízení výzkumníků Rockwell a Shore jsou jednoduchápoužití a malá velikost. Zařízení Vickers umožňuje testování na velmi tenkých a malých vzorcích.

Experimenty pod dynamickým tlakem byly prováděny podle metody Martel, Poldi, za použití Nikolaevova vertikálního rázového testeru, pružinového zařízení Schopper a Bauman a dalších.

Tvrdost lze měřit také poškrábáním. Tyto testy byly provedeny pomocí souboru Barb, mikroznaků Monters, Hankins, Birbaum a dalších.

Navzdory svým nedostatkům je Rockwellova metoda široce používána pro testování tvrdosti v průmyslu. Snadno se provádí především díky tomu, že není nutné tisk měřit pod mikroskopem a leštit povrch. Ale zároveň metoda není tak přesná jako navrhované studie Brinella a Vickerse. Tvrdost, měřená různými způsoby, má závislost. To znamená, že efektivní jednotky Rockwell lze přeměnit na jednotky Brinell. Na legislativní úrovni existují předpisy jako ASTM E-140, které porovnávají hodnoty tvrdosti.